沸石转轮浓缩+RCO催化燃烧废气处理设备

沸石转轮浓缩+RCO催化燃烧废气处理

蜂窝状转轮吸咐+催化燃烧装置处理技术性是由日本创造发明的一种工业废气处理系统.在其中吸咐设备是用分子筛、活性碳纤维或含碳量原材料制取的瓦楞型硬纸板拼装起來的蜂窝状转轮,吸咐与吸附气流的流入反过来,2个全过程同时开展。这类在系统被在我国引入和仿造,但因为蜂窝状转轮及其重点部位技术性不合格,一直沒有普遍应用。

自1989在我国真正自主开发创新的VOCs废气处理加工工艺,运用催化燃烧装置法对工业生产工业废气开展整治,已广泛运用于各种喷漆生产工艺流程。催化燃烧装置技术性将挥发出去的很多溶剂充分点燃。其中催化剂选用多孔结构瓷器媒介催化剂,催化反应前的加热溫度视VOCs实际成分不一样而不一样。

二、沸石转轮浓缩+RCO催化燃烧废气处理技术原理

我司研发了一种用于处理低浓度VOCs、大风量工业废气的效率高、投资成本比以往更小。

吸附分离浓缩+燃烧分解净化法的基本思路是:采用吸附分离法对大风量、低浓度工业的有机废气VOCs进行分离浓缩,然后再对浓缩后的小风、量高浓度的有机废气进行催化燃烧分解净化。

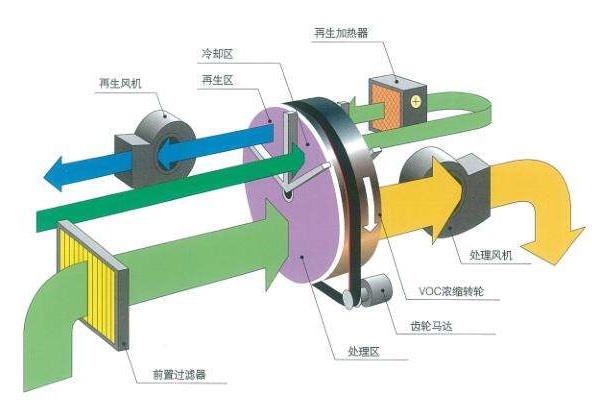

具有蜂窝状结构的吸附转轮分别安装在吸附、再生、冷却三个区的壳体中,在调速马达的驱动下以每小时3~8转的速度缓慢回转。吸附、再生、冷却三个区分别与处理空气、冷却空气、再生空气风道相连接。同时为了防止三个区之间窜风以及吸附转轮的圆周与壳体之间的空气泄漏,我们在各个区的分隔板与吸附转轮之间和吸附转轮的圆周与壳体之间均装有耐溶剂、耐高温的橡胶密封材料。有机废气VOCs由鼓风机送到吸附转轮的吸附区,有机废气VOCs在通过转轮蜂窝状通道时,所含VOCs成分被吸附剂所吸附,空气得到净化。伴随着吸咐转轮的旋转,贴近吸咐饱和的吸咐转轮进到到再生区,在与高溫再生气体触碰的全过程中,工业废气VOCs被吸咐出来进到到再生空气中,吸咐转轮获得再生。再生后的吸咐转轮历经制冷区历经制冷减温后,再回到到吸咐区,那样吸咐转轮完成了吸咐-吸咐-制冷的循环系统全过程。

该过程再生空气的风量一般仅为原始处理风量的1/10,再生过程出口空气中VOCs浓度被浓缩为处理空气中浓度的10倍,所以该过程又被称为VOCs浓缩除去过程。

风机带动含有VOCs废气经过转轮A吸附区(根据污染空气含VOCs成分的不同转轮中填充不同的吸附材料)。转轮A区域吸附满VOCs后随转轮转动来到B区域进行脱附。流经传热①的高温气流将吸附于转轮A上的VOCs脱附下来,并经过传热②达到起燃温度,随后进入催化燃烧室进行催化氧化反应。

由于转轮脱附之后又要进行吸附,所以在脱附区域旁边设有冷却区域C,用空气进行冷却,冷却之后的温空气经传热①变成脱附要用热空气。催化燃烧室催化氧化反应之后的热气流将部分热量传递给传热②和传热①后排放到空气。为了防止催化燃烧室温度过高,此装置设置了第三方冷却线路用于催化燃烧室的紧急降温。

三、沸石转轮浓缩+RCO催化燃烧废气处理工艺的特点

(一)建立吸附区旁路内循环:

当废气经过吸附区吸附后不达标,进入旁路内循环,再次进行吸附处理。此旁路内循环的基本思路为消灭现有污染再吸纳新的污染。

(二)建立冷却风旁路:

在工况复杂的情况下,VOCs浓度有可能陡然升高,此时将部分冷却风引入到吸附区以降低脱附风量,同时在传热②后补充新风,以维系进入催化反应器的风量在预设范围以内。此旁路的基本思路是以新风对高浓度VOCs进行稀释,因而从效果上看,此法也会延长治理时间。

(三)转轮转速易调:在②的情况下可以适当提高转轮转速,减少单位面积转轮单位时间内吸附VOCs的量,从而保障系统的持续稳定。

(四)催化燃烧室去掉电辅热系统,改为传热②对空气加热到VOCs起燃的温度,并利用反应放热使催化燃烧室温度稳定在500℃~600℃范围内。

(五)与传统工艺相比,该整个系统采用引风机设计,便于对旁路的调控。去掉给催化燃烧装置用的降温鼓风机(此机治标不治本)改为在转轮部分控制VOCs浓度。

沸石转轮浓缩+RCO催化燃烧废气不知道怎么处理?现在联系有多年有机废气处理厂家广东熙霖环保,可免费根据您企业实际情况设计废气处理工程解决方案。本公司提供rco吸附脱附催化燃烧装置,生物法废气处理设备、MBR一体化污水处理设备、工业粉尘处理设备等废气处理环保设备定制,处理效果达标排放,性价比高,如需定制沸石转轮浓缩+RCO催化燃烧废气处理设备,欢迎来电13790179688。

本文来源于广东熙霖节能环保工程咨询服务有限公司,如转载沸石转轮浓缩+RCO催化燃烧废气处理,请注明出处:http://www.xilingroup.com/